設計的大連沖壓件必須滿足產品的使用與技術性能,并且還要容易組裝和修配;

然后其必須有利于提高金屬材料的利用率,減少材料的品種和規格,盡可能降低材料的消耗,在允許的情況下采用價格低廉的材料,盡可能使零件做到無廢料及少廢料;

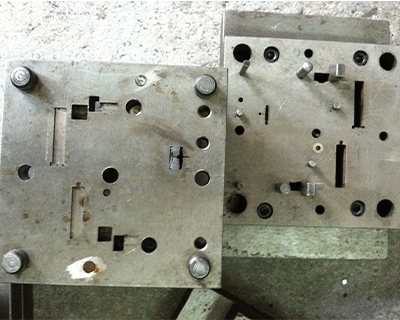

在設計的時候形狀一定要簡單,結構要合理,這樣有利于簡化模具的結構,簡化工序的數量,用最少、最簡單的沖壓工序來完成整個零件的加工,并有利于沖壓操作,便于組織實現機械化與自動化生產,以提高勞動生產率。

設計沖壓件,在保證能正常使用情況下,盡量使尺寸精度等級及表面粗糙度等級要求低一些,并有利于產品的互換,減少廢品、保證產品質量穩定;應有利于盡可能使用現有設備、工藝裝備和工藝流程對其進行加工,并有利于沖模使用壽命的延長。

1)作制件展開毛坯圖在圖面上反復試排,待初步確定方位后,在一端安排沖孔、切口、切廢料等工位,再向另一端依次安排成形等工位。

2) 考慮增強模具強度必需的空位。在沖壓件加工中連續拉深次數較多時,在首次拉深后加一備用的空工位,以便增加拉深次數。

3)在沖壓件加工中根據條料的寬度,考慮采用單排或多排,以提高材料的利用率。

4)注意材料輾紋方向,輾紋方向能影響排樣的經濟效果,也影響工件的性能。

5)彎曲件的毛刺,應位于彎曲件內側。

6)考慮是否要側刃切邊。對于薄料可采用導正銷,不切邊;對于厚料,為避免導正銷折斷,需要切邊。

7) 合理安排導正銷;

8) 在沖壓件加工過程中不允許有零星碎料殘留在模具表面。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號