隨著工業技術的不斷發展和進步,大連沖壓模具的制造技術也在不斷提升和改進。現代沖壓模具不僅具有高精度、高效率的特點,還具有智能化、數字化的趨勢。未來,沖壓模具將更加智能化,提高生產效率和產品質量,滿足多樣化、個性化的生產需求。

沖壓模具的主要工作原理是利用沖擊力或擠壓力對金屬板料進行變形,通過模具的沖壓過程來實現所需的形狀。沖壓模具的設計和制造需要考慮許多因素,包括材料的選擇、模具結構設計、工藝流程等。優秀的沖壓模具設計可以提高生產效率、降低成本、提高產品質量。

大連沖壓模具的設計流程有哪些關鍵點?

1、產品設計和分析階段的關鍵點是準確理解產品要求和設計意圖,確保模具設計符合產品的要求。

2、沖壓工藝分析階段的關鍵點是確定沖裁方式和工藝參數,保證產品的沖壓質量和生產效率。

3、模具結構設計階段的關鍵點是合理布局和設計模具的各個部件,確保模具的穩定性和可靠性。

4、零部件設計階段的關鍵點是細化各部件的設計和配合關系,確保模具的精度和可靠性。

5、模具調試階段的關鍵點是根據實際生產情況進行調整和優化,確保模具的適用性和生產效率。

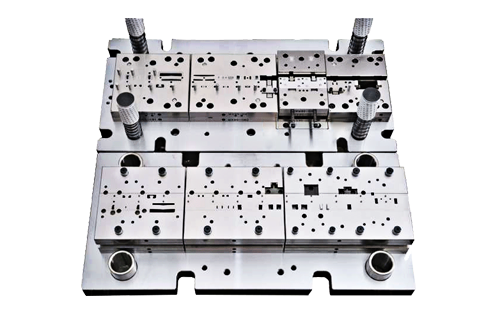

沖壓模具是一種專門用于金屬材料成型加工的工具。沖壓模具通過壓力將金屬板料等材料沖壓成各種形狀,廣泛應用于汽車、家電、機械制造等領域。沖壓模具通常由上模、下模和模具座組成,根據不同的要求和加工過程,還可以包括導柱、導套、頂桿等零部件。

沖壓模具的制造工藝包括模具設計、模具加工、模具組裝、模具調試等環節。模具設計是整個制造過程中的關鍵環節,需要根據產品的要求和工藝流程設計出合理的模具結構和尺寸。模具加工則是根據設計圖紙進行加工和制造模具零部件,要求精度高、質量穩定。模具組裝是將加工好的零部件組裝成完整的模具,需要確保每個部件的精確安裝。模具調試則是在生產現場對模具進行調試,檢驗模具的工作性能和加工效果。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號